Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Передовые методы спекания и разработка микроструктур открывают новые возможности для индивидуальных решений по резанию в нефтегазовой, геотермальной и горнодобывающей промышленности.

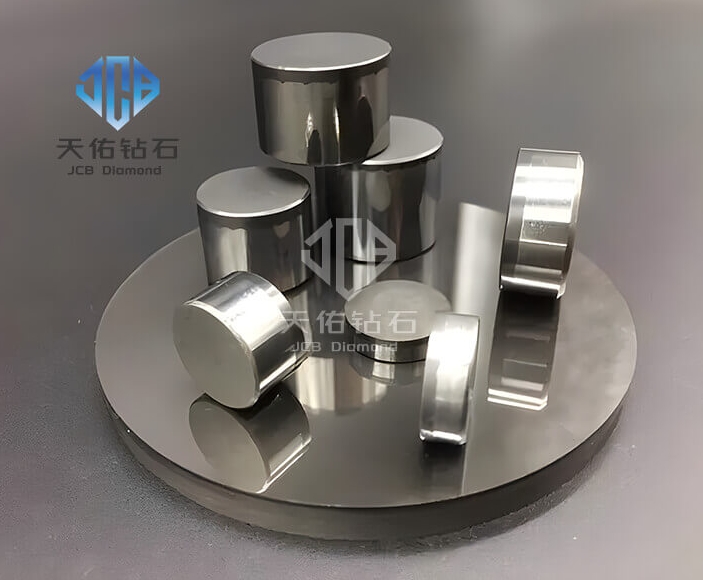

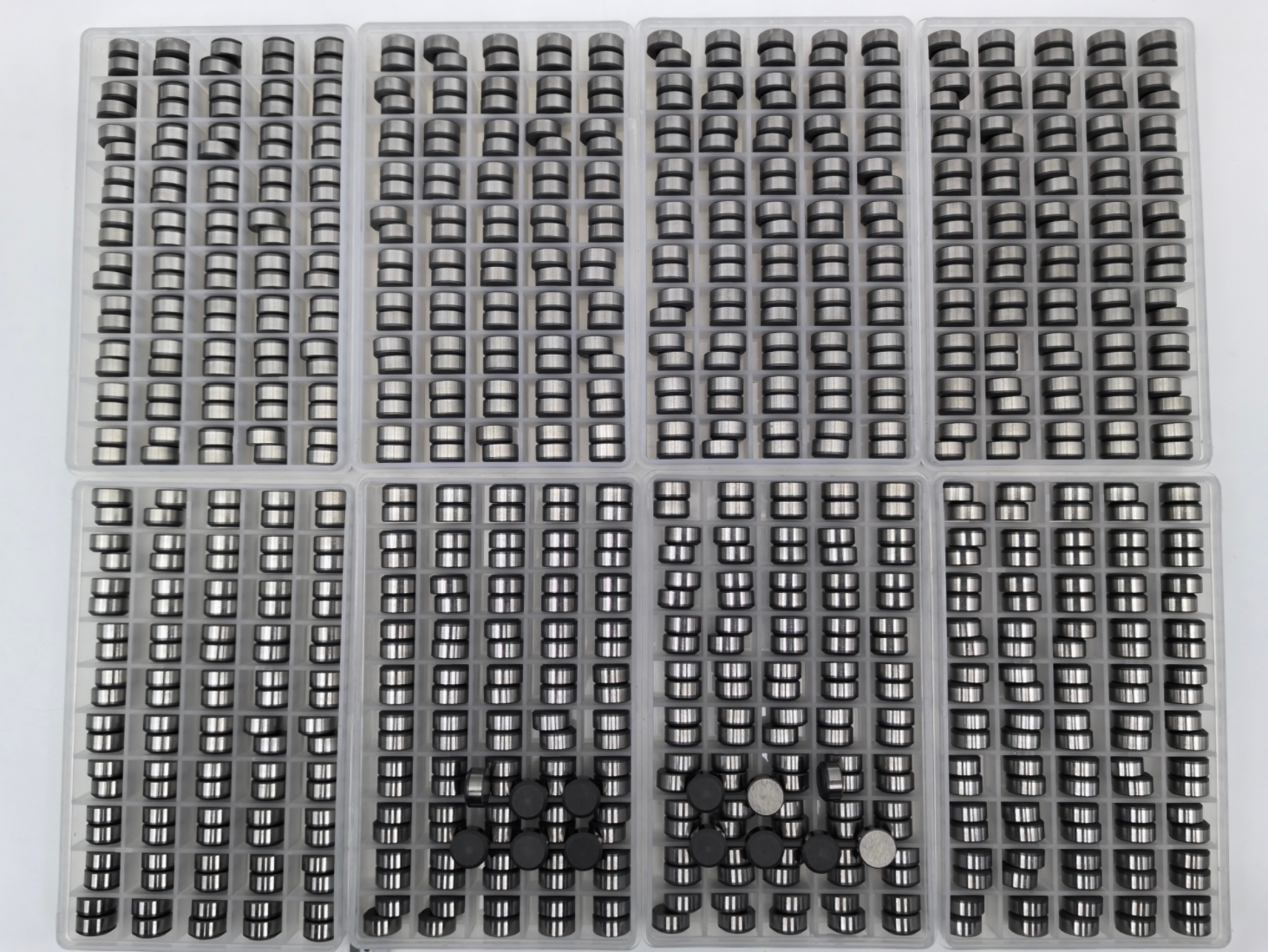

Выбор между толстыми (например, алмазным слоем 2–4 мм) и тонкими (например, 0,5–0,7 мм) резцами PDC зависит от компромисса между ударной стойкостью и стойкостью к абразивному износу . Более толстые алмазные слои, полученные за счет усовершенствованного спекания под высоким давлением (до 8 ГПа), превосходно подходят для твердых абразивных пород, таких как гранит или переслаивающие породы. Например, толстые резцы в форме Stinger™ снижают среднюю силу резания на 46,14% и энергопотребление на 34,09% по сравнению с обычными резцами PDC, используя для дробления породы растягивающее напряжение, а не сдвиговое напряжение. Напротив, более тонкие резцы, часто использующие более мелкую алмазную зернистость, отдают предпочтение износостойкости для стабильной работы в однородных, менее сложных породах.

Производство фрез PDC начинается с синтеза алмазного микропорошка (0,5–30 мкм) и связующих (например, Co, TiC или керамических добавок) в экстремальных условиях:

Спекание под высоким давлением : при давлении 5–10 ГПа и температуре 1000–2000°C алмазные частицы образуют структуру связи DD с металлическими связующими, заполняющими междоузельные пространства. Более толстые слои требуют более высоких давлений (до 8 ГПа) для повышения плотности алмаза и межчастичных связей, хотя это может увеличить остаточное напряжение.

Обработка после спекания : критические этапы включают электроэрозионную обработку (EDM) для придания формы, вакуумную пайку (ниже 700°C) для предотвращения графитизации и алмазное шлифование кругами на смоляной связке или технологией EDG для достижения остроты кромки (Ra ≤0,4 мкм).

Микроструктурная инженерия : такие инновации, как мультимодальные алмазные смеси , неплоские поверхности раздела и выщелачивание (удаление кобальта для уменьшения термического разложения), оптимизируют ударопрочность и износостойкость. Например, в многослойных алмазных столах крупнозернистая сердцевина (для прочности) сочетается с мелкозернистой поверхностью (для износостойкости).

Управление температурным режимом : более толстые фрезы со слоями выщелоченного алмаза выдерживают температуры, превышающие 800°C, что снижает распространение микротрещин и образование графита. Полированные поверхности дополнительно уменьшают тепло трения, продлевая срок службы инструмента.

Режущие механизмы : Толстые фрезы определенной формы (например, конструкции Stinger) образуют более крупную каменную крошку и V-образные траектории, снижая удельную механическую энергию (MSE). При геотермальном бурении они имитируют дробление шарошкой, сохраняя при этом сдвиг типа PDC, повышая скорость проходки в условиях высокой нагрузки на долото.

Компромиссы : более тонкие резцы, хотя и менее ударопрочные, сводят к минимуму остаточные напряжения и идеально подходят для стационарного бурения в однородных пластах.

Бурение нефти и газа : долота PDC , составляющие 75–80% мирового рынка буровых долот, используют толстые резцы для глубоких пластов твердых пород (например, морских и сланцевых коллекторов). Более тонкие варианты доминируют в более мягких и однородных слоях.

Геотермальная и горнодобывающая промышленность : Толстые резцы PDC демонстрируют превосходную производительность в средах с высокой вибрацией, таких как геотермальные скважины, где ударопрочность имеет решающее значение. В горнодобывающей промышленности фрезы средней толщины сочетают скорость и долговечность при резке обсадных труб.

Новые возможности применения : Гибридные конструкции (например, долота Crush & Shear) сочетают в себе толстые и тонкие резцы для работы со сложной литологией, а варианты с нанопокрытием повышают термическую стабильность при сверхглубоком бурении.

Рынок резаков PDC (по прогнозам, к 2032 году он достигнет 1,43 миллиарда долларов) будет отдавать приоритет разработкам, ориентированным на конкретные приложения . Ключевые тенденции включают в себя:

Усовершенствованные материалы : нанополикристаллический алмаз (NPD) и специальное распределение алмазных зерен для одновременного повышения износостойкости и ударопрочности.

Цифровая интеграция : моделирование взаимодействия резца с породой на основе искусственного интеллекта для оптимизации конструкции долот.

Экологичность : резцы для геотермального и экологически безопасного бурения, снижающие потребление энергии за счет снижения MSE.

Заключение

Споры о толстых и тонких фрезах PDC касаются не превосходства, а контекстуального соответствия. По мере развития технологий агломерации и микроструктурной инженерии отрасль движется к гибридным решениям, которые устраняют традиционные компромиссы, обеспечивая беспрецедентную эффективность в энергетическом и горнодобывающем секторах.

Письмо этому поставщику

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.